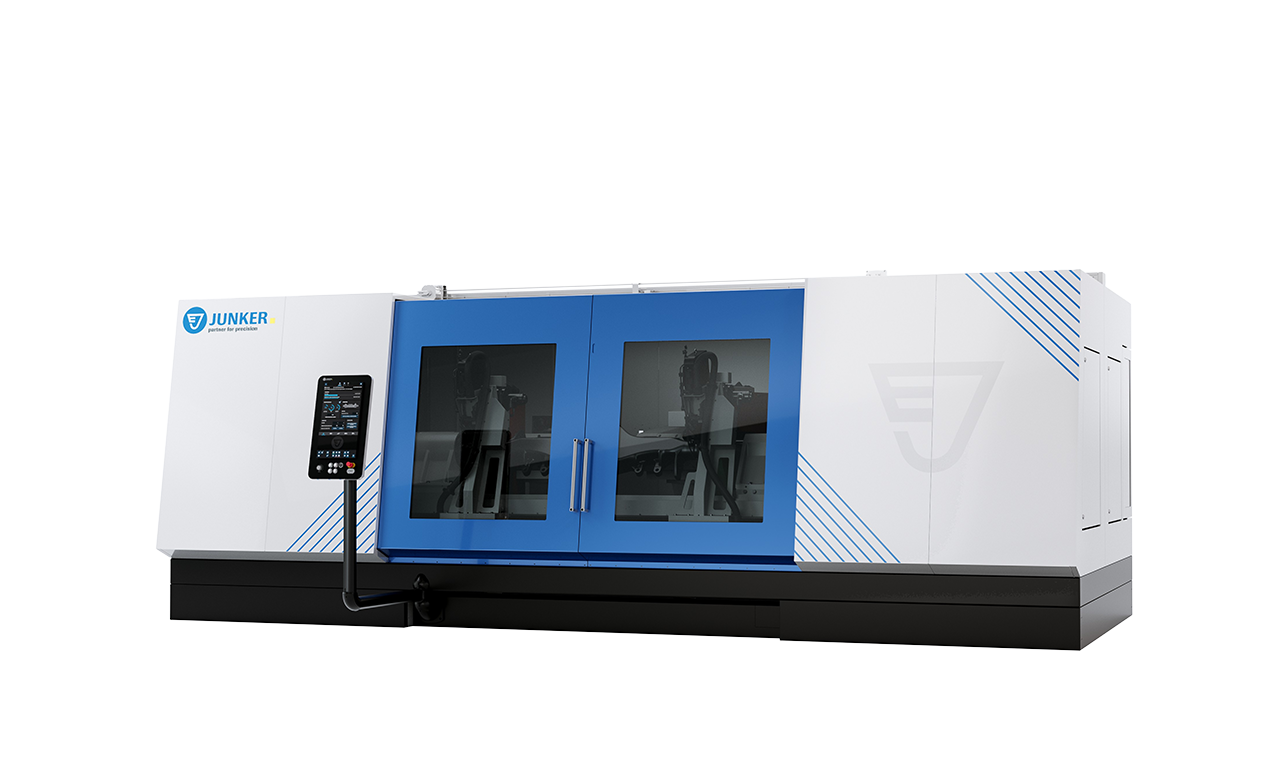

KARGO - Rundschleifmaschinen

Schwere Wellen leicht geschliffen

Bis zu 5.000 mm lang und mehrere Tonnen schwer – Wellen dieser Größenordnung zu schleifen ist eine Herausforderung, die von den Schleifmaschinen der Modelreihe KARGO unermüdlich gemeistert wird.

Korund- sowie auch CBN-oder Diamantschleifscheiben erlauben eine optimale Auslegung für hohe Zerspannleistung oder maximale Flexibilität – stets mit sehr hoher Präzision.

Durch verschiedene Baugrößen und zahlreiche Schleifspindelstockvarianten eignet sich diese robuste Maschine ideal für die wirtschaftliche Bearbeitung besonders großer Werkstücke mit unschlagbarer Verfügbarkeit.

Highlights

- Vielseitigkeit aufgrund zahlreicher Schleifspindelstockvarianten

- Beste Schleifqualität durch automatische Kompensation von Störgrößen

- Prozesssicherheit durch Komplettbearbeitung in einer Einspannung

- Hohe Steifigkeit durch massive Bauweise

- Produktivität durch jahrzehntelange JUNKER Schleiferfahrung gepaart mit einer hohen

- Verfügbarkeit aufgrund weltweiten Service - und Ersatzteilsupport

-

Schleifverfahren

AUßENRUNDSCHLEIFEN

Beim Außenrundschleifen können die Werkstücke zwischen Spitzen oder in einem Spannfutter eingespannt werden. Für das Außenrundschleifen nutzt die KARGO das Gerad- und Schrägeinstechschleifverfahren. Beim Geradeinstechschleifen erfolgt die Schnitt- und Zustellbewegung radial zum Werkstück. Die Durchmesser werden entweder in einer Zustellung geschliffen oder mit mehreren Zustellungen und axialem Verziehen. Beim Schrägeinstechschleifen steht die Schleifscheibe schräg zum Werkstück. Dabei ist der Schleifspindelstock (B-Achse) geschwenkt oder in einer festen Position montiert. Die X- und Z-Achse interpolieren. Somit ist man in der Lage Durchmesser und Planflächen in einer Zustellung zu schleifen.

-

-

INNENRUNDSCHLEIFEN

-

Das Innenrundschleifen ermöglicht die präzise Bearbeitung von inneren Funktionsflächen wie Bohrungen, Konen oder Planflächen. Verwendet werden Schleifspindeln mit einer hohen Drehzahl, um die gewünschte Schnittgeschwindigkeit trotz des kleineren Durchmessers der Schleifstifte zu erreichen.

-

EINSTICHE UND GEWINDE

-

Zum Schleifen von Einstichen oder zum Schleifen von Gewinden werden eigens profilierte Schleifscheiben eingesetzt. Dabei kann direkt aus dem vollen Durchmesser die erwünschte Werkstückgeometrie hergestellt werden.

- Bitte wählen

Technische Daten: KARGO 20L

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 3.000 mm

- Einspannlänge

- 3.000 mm

- Spitzenhöhe

- 350 / 425 mm

- Werkstückgewicht

- 2.000 kg

- Schleifscheibendurchmesser (max.)

- 760 mm

- Umlaufdurchmesser

- 700 / 850 mm

- BxTxH mm (ohne Peripherie)

- 7.000 x 3.300 x 2.600 mm

- Gesamtgewicht

- 30.000 kg

Lieferbare Schleifspindelstockvarianten KARGO 20L

-

/10

/10 -

/15

/15 -

/20

/20 -

/50

/50 -

/51

/51 -

/61

/61

Technische Daten: KARGO 20XL

- Anzahl Schleifspindelstöcke

- 2

- Schleiflänge

- 5.000 mm

- Einspannlänge

- 5.000 mm

- Spitzenhöhe

- 350 / 425 mm

- Werkstückgewicht

- 2.000 kg

- Schleifscheibendurchmesser (max.)

- 760 mm

- Umlaufdurchmesser

- 700 / 850 mm

- BxTxH mm (ohne Peripherie)

- 9.000 x 3.300 x 2.600 mm

- Gesamtgewicht

- 43.000 kg

Lieferbare Schleifspindelstockvarianten KARGO 20XL

-

/10

/10 -

/15

/15 -

/20

/20 -

/50

/50 -

/51

/51 -

/61

/61

Technische Daten: KARGO 50L

- Schleiflänge

- 3.000 mm

- Einspannlänge

- 3.000 mm

- Spitzenhöhe

- 350 / 425 mm

- Werkstückgewicht

- 5.000 kg

- Schleifscheibendurchmesser (max.)

- 760 mm

- Umlaufdurchmesser

- 700 / 850 mm

- BxTxH mm (ohne Peripherie)

- 7.000 x 3.300 x 2.600 mm

- Gesamtgewicht

- 32.000 kg

Lieferbare Schleifspindelstockvarianten KARGO 50L

-

/10

/10 -

/15

/15 -

/20

/20 -

/50

/50 -

/51

/51 -

/61

/61

Technische Daten: KARGO 50XL

- Schleiflänge

- 5.000 mm

- Einspannlänge

- 5.000 mm

- Spitzenhöhe

- 350 / 425 mm

- Werkstückgewicht

- 5.000 kg

- Schleifscheibendurchmesser (max.)

- 760 mm

- Umlaufdurchmesser

- 700 / 850 mm

- BxTxH mm (ohne Peripherie)

- 9.000 x 3.300 x 2.600 mm

- Gesamtgewicht

- 45.000 kg

Ausstattung und Optionen

- SCHLEIFSPINDELSTOCK

-

Für große Flexibilität sorgt die Variantenvielfalt der Schleifspindelstöcke. Bis zu zwei Schleifspindelstöcke können vorgesehen werden. An jedem Schleifspindelstock werden bis zu drei Schleifspindeln angebracht. So können auch komplexe Werkstücke, die mehrere Schleifaufgaben nötig machen, in einer Maschine und in einer Einspannung geschliffen werden. Für extreme Laufruhe sorgen die direkt angetriebenen Schleifspindeln – Marke Eigenbau – mit Körperschallsensor und dynamischem Wuchtsystem.

- ANTRIEB UND FÜHRUNG DER ACHSEN

-

Bei der KARGO verfährt der Schleifspindelstock auf einem Kreuzschlitten entlang den Hauptachsen in X- und Z-Richtung. Durch die Kreuzschlittenbauweise wird die Aufstellfläche der Maschine – trotz langer Werkstücke – sparsam gestaltet. Direktantriebe mittels Linearmotoren sorgen für eine große Dynamik der Hauptachsen sowie eine sehr hohe Positionier- und Wiederholgenauigkeit. Sowohl X- wie auch Z-Achse sind mit Hochpräzisions-Rollenumlaufeinheiten ausgestattet. Der große Abstand zwischen den Führungen der X-und Z-Achse gewährleisten eine stabile Bauweise mit hoher Präzision für die großen Schleifwerkzeuge der KARGO.

- B-ACHSE

-

Die B-Achse der Schleifspindelstöcke wird mit einem spielfreien Getriebe angetrieben. Jede Winkelposition ist dabei frei programmierbar. Der großzügig dimensionierte Motor sorgt für kurze Schwenkzeiten und verringert somit auch die Nebenzeiten der Maschine. Ein integriertes Wegmesssystem ermöglicht eine Teilungsgenauigkeit von ±1 Winkelsekunde und eine Wiederholgenauigkeit von ± 0,1 Winkelsekunden.

- INPROZESS-MESSSYSTEM

-

Durch ein einschwenkbares Messsystem können Inprozess – sowie auch Pre- und Postprozess – in Echtzeit verschiedene Durchmesser des Werkstückes gemessen werden. Durch eine programmierbare Linearachse kann das Messsystem beliebig frei entlang der Werkstücklänge positioniert werden. Die Steuerung protokolliert die Messwerte, berechnet die Korrekturdaten und kompensiert so Prozesseinflüsse aufgrund von Temperaturschwankungen oder Schleifscheibenverschleiß.

- WERKSTÜCKSPINDELSTOCK

-

Der Werkstückspindelstock ist direkt auf dem Maschinentisch montiert. Für den Werkstückantrieb wird eine direktangetriebene Spindel verwendet – ausgelegt für eine hohe Momentsteifigkeit und außerordentliche Dynamik. Durch den Einsatz hochgenauer Wälzlager wird eine gute Laufruhe gewährleistet mit sehr hohen Rund- und Planlaufeigenschaften.

- Eine genormte Geometrie der Spindelnase ermöglicht den flexiblen Einsatz verschiedener Spann- und Mitnahmesysteme.

- Ein integriertes Messsystem – in Kombination mit den hochpräzisen Hauptachsen – erlaubt das präzise Schleifen unrunder Werkstückformen.

- REITSTOCK

-

Der Reitstock ist auf dem Maschinentisch montiert und wird auf derselben Führung positioniert wie der Werkstückspindelstock. Ein großer Durchmesser der Pinole gewährleistet eine optimale Stabilität für das Schleifen zwischen Spitzen besonders schwerer Werkstücke. Dabei kann der Spanndruck beliebig eingestellt werden. Der großzügig ausgelegte Pinolenhub sowie eine pneumatische Unterstützung für die Verstellung des Reitstockes erlauben die flexible Bearbeitung unterschiedlicher Werkstücklängen.

- ABRICHTEINHEIT

-

Das Abrichten der Schleifscheibe erfolgt CNC-gesteuert. Eingesetzt werden können sowohl feste wie auch rotierende Abrichtwerkzeuge. Die Abrichtwerkzeuge können wahlweise am Werkstückspindelstock oder Reitstock angebracht werden. Bei einem Einsatz eines Diamant-Abrichtrades werden eigens entwickelte Abrichtspindeln – Marke Eigenbau – verwendet. Das Abrichten geschieht manuell oder über ein automatisches Abrichtprogramm mit Schleifscheibenkompensation.

- MASCHINENBETT

-

Das Maschinenbett aus Mineralguss besticht durch sein Dämpfungsverhalten und seine Verwindungssteifigkeit. Durch die Temperaturstabilität lassen sich Schwankungen in der Umgebungstemperatur mühelos ausgleichen. Somit ist über einen längeren Zeitraum eine hohe Maßhaltigkeit gewährleistet.

- LÄNGSPOSITIONIERUNG

-

Ein Schaltmesskopf misst die Längsposition des Werkstücks an einer Planfäche, um Rohteilschwankungen auszugleichen. Die Messwerte werden von der Steuerung automatisch in den Schleifprozess kompensiert.

- STEUERUNG

-

Das Erwin Junker Operator Panel EJOP wurde speziell für die Bedienung und Steuerung von Schleifmaschinen entwickelt. Alle Maschinenkomponenten werden über das Bedienpanel gesteuert – unabhängig von der Baureihe und der eingesetzten Steuerung. Der identische Aufbau, die intuitive Menüführung und die Visualisierung der Werkstückgeometrie gestalten die Bedienung äußerst benutzerfreundlich und flexibel. Das Programmieren erfolgt direkt über das Bedienpanel oder über ein externes Programmtool.

- SOFTWARE

-

Zur Programmierung von Werkstücken und den dazugehörenden Rundschleifbearbeitungen wird die neuartige JUWOP II Software eingesetzt. Mittels Universalzyklen werden Geometrien und Technologien in Verbindung mit Werkstück- und Technologieassistenten erstellt und erlauben eine sehr effiziente Programmierung der Schleifaufgabe. Die Programmerstellung erfolgt dabei direkt an der Maschinensteuerung oder optional bequem auf einem separaten PC in der Arbeitsvorbereitung.

- SCHLEIFMITTEL UND MEDIEN

-

Traditionell werden große Werkstücke auf der KARGO mit konventionellen Schleifmittel wie beispielsweise Korund bearbeitet. Je nach Anwendung können als Schleifmittel auch CBN oder Diamant zum Einsatz kommen, wenn dadurch eine Erhöhung der Wirtschaftlichkeit einhergeht. Als Kühlmittel können dabei sowohl Emulsion als auch mineralische oder synthetische Öle vorgesehen werden.

- BRANDSCHUTZ UND LTA LUFTFILTER

-

Bei einer Verpuffung wird das Maschineninnere automatisch hermetisch abgedichtet, sodass ein Brand vor seiner Entstehung erstickt wird. Auf Wunsch können zusätzlich Löschanlagen (CO²- oder Wasservernebelungsanlagen) und Abluftreinigungsanlagen eingebaut werden. Kompetenter Partner für Brandschutz und Filtrationslösungen ist die LTA Lufttechnik GmbH, die auch zur JUNKER Gruppe gehört und Filteranlagen für die industrielle Luftreinigung erforscht, entwickelt und produziert.

Werkstücke

- Achse

- Anlasserwelle

- Antriebswelle

- Ausgleichswelle

- Bolzen

- Buchse

- Exzenterwellen

- Getriebewelle

- Kolbenbolzen

- Kolbenring

- Kompressorwelle

- Motorwelle

- Pumpenkolben

- Pumpenritzel

- Ritzelwelle

- Rohr

- Rollenlager

- Rotor

- Schneckenwelle

- Schneckenrad

- Spindel

- Stange

- Statorwelle

- Stift

- Turbinenwelle

- Walze

- Wälzkörper

- Welle

- Werkzeugaufnahme

- Werkzeug-Rohling

- Zahnrad

- Zahnstange

- Zapfen

- Zylinderrolle