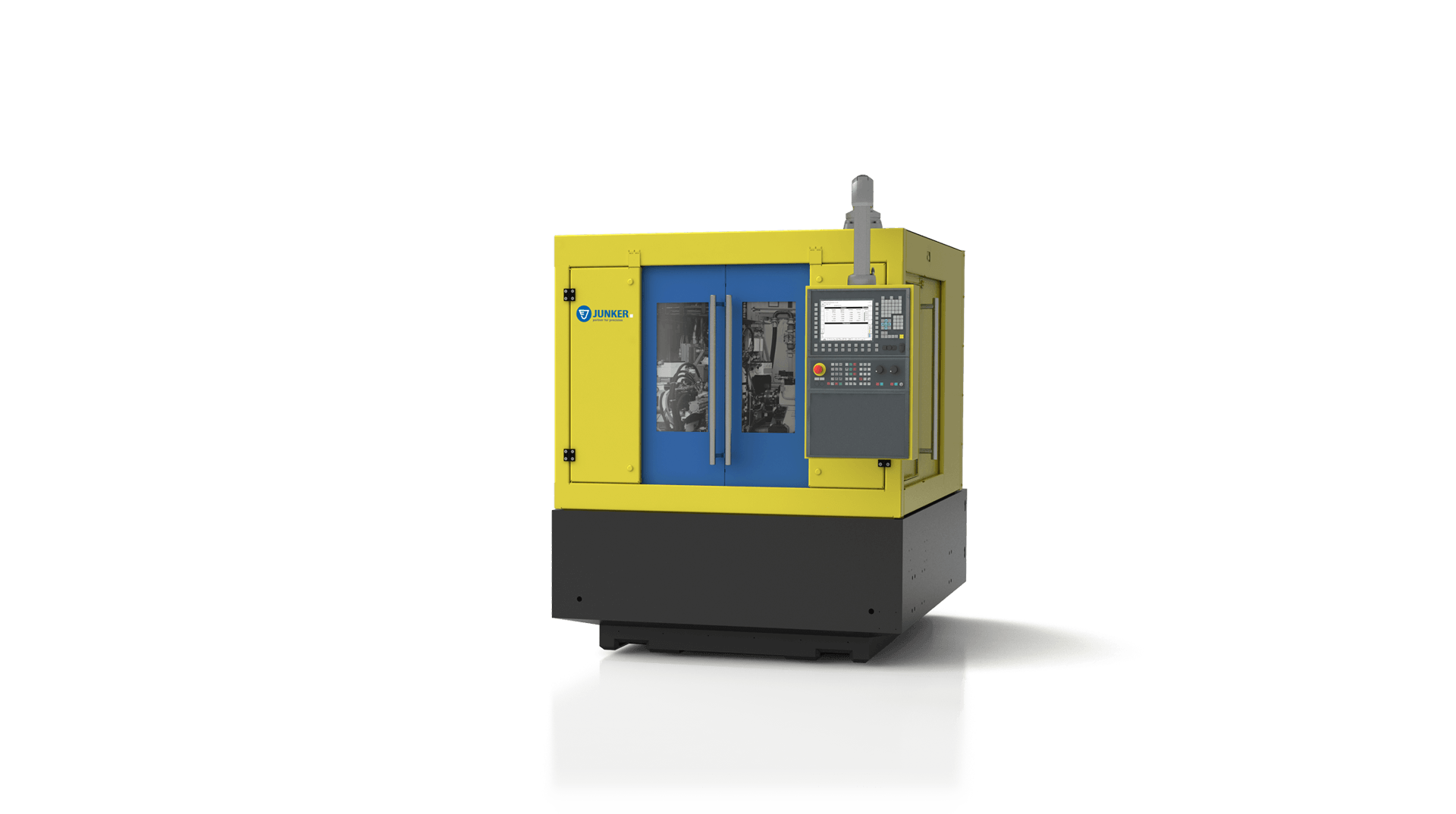

JUCAM - Unrundschleifmaschinen

Reine Formsache

Die Außen- und Innenrundschleifmaschinen der Baureihe JUCAM begeistern mit präzisen Schleifergebnissen in einer Einspannung. Durch die Steuerung mit Learning Function – bei der nahezu alle Störgrößen kompensiert werden – erhalten Nockenwellen, Nockenstücke und Einzelnocken den perfekten Schliff. Die jahrzehntelange Erfahrung im Nockenschleifen, die vielen Sonderlösungen und die daraus entstandene Lösungskompetenz überzeugen weltweit Motoren- und Pumpenhersteller.

Highlights

- Vielseitige Schleiflösungen für Nockenwellen, Nockenstücke und Einzelnocken

- Außen- und Innenunrundbearbeitung

- Hoher Nutzwert durch Anpassung an die jeweilige Schleifaufgabe

- Hohe Langzeitpräzision aufgrund hydrostatischer Rundführungen

- Maximale Wiederholgenauigkeit dank CBN- oder Diamantschleifmittel

- Minimierte Welligkeit durch Auswuchten der Schleifscheiben in zwei Ebenen

-

Schleifverfahren

Schleifmaschinen zur Bearbeitung von Nockenwellen, Nockenstücken und Einzelnocken kombinieren das Unrundschleifen für die Nocken und das Rundschleifen für die Lager. Beim Außen- und Innenunrundschleifen folgt die Schleifscheibe der Nockenkontur durch Interpolation der Werkstückspindel (C-Achse) mit der Schleifspindel (X-Achse). Als Schleifmittel kommt CBN oder Diamant zum Einsatz – für eine hohe Zerspanleistung bei konstantem Qualitätsniveau und langer Standzeit.

Die Nockengeometrie wird in einer Erhebungstabelle festgelegt. Jeder Winkel wird dabei einem Erhebungswert zugeordnet, um die Nockenkontur zu definieren und ins Programm einzulesen. Die Software interpoliert die Werte dann automatisch. Häufig ist die Nockenkontur im An- und Ablaufbereich konkav. Hier bestimmt der Konkavradius den maximal einsetzbaren Schleifscheibendurchmesser.

-

-

-

Aussenunrundschleifen

-

-

Innenunrundschleifen

Sonderlösungen

Nockenstücke

Beim Schleifen von Nockenstücken ist es essenziell, den genauen Winkelbezug zur Innenverzahnung zu gewährleisten. Darum spannt die JUCAM die Nockenstücke mittels Innenspanndorn. Dank der Längs- und Radialpositionierung und der C-Achse mit Direktantrieb resultiert eine glatte und übergangsfreie Schaltfläche.

Doppelwerkstückspindelstock

Der Werkstückspindelstock mit zwei gegenüberliegenden Einspannvorrichtungen minimiert die Nebenzeit beim Schleifen von Einzelnocken und Nockenstücken: Während auf der einen Seite geschliffen wird, wird auf der anderen bereits ent- und beladen, eingespannt und positioniert. Einzige Nebenzeit: Schwenken um 180 Grad in weniger als 3 Sekunden.

Satzschleifscheiben

Zum Schleifen von Nocken, die gleich ausgerichtet sind, bietet sich die Verwendung von Satzschleifscheiben an. In einer Operation werden gleichzeitig mehrere Nockenkonturen geschliffen, was die Taktzeit erheblich reduziert. Zur Gewichtseinsparung sind auch Grundkörper aus Carbon erhältlich.

- Bitte wählen

Technische Daten: JUCAM 1S

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 150 mm

- Einspannlänge

- 150 mm

- Spitzenhöhe

- 100 mm

- Werkstückgewicht

- 5 kg

- Schleifscheibendurchmesser (max.)

- 350 mm

- Umlaufdurchmesser

- 80 mm

- BxTxH mm (ohne Peripherie)

- 1800 x 2500 x 2100

- Gesamtgewicht

- 10.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 1S

-

/10

/10 -

/11

/11 -

/18

/18 -

/20

/20 -

/50

/50 -

/51

/51 -

/52

/52

Technische Daten: JUCAM 1000

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 150 mm

- Einspannlänge

- 150 mm

- Spitzenhöhe

- 100 mm

- Werkstückgewicht

- 5 kg

- Schleifscheibendurchmesser (max.)

- 350 mm

- Umlaufdurchmesser

- 80 mm

- BxTxH mm (ohne Peripherie)

- 1500 x 2500 x 2100

- Gesamtgewicht

- 9.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 1000

-

/10

/10 -

/11

/11 -

/20

/20 -

/50

/50 -

/51

/51

Technische Daten: JUCAM 3000

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 400 mm

- Einspannlänge

- 400 mm

- Spitzenhöhe

- 150 mm

- Werkstückgewicht

- 15 kg

- Schleifscheibendurchmesser (max.)

- 350 mm

- Umlaufdurchmesser

- 150 mm

- BxTxH mm (ohne Peripherie)

- 3400 x 2800 x 2200

- Gesamtgewicht

- 12.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 3000

-

/10

/10 -

/11

/11 -

/20

/20 -

3000/50

3000/50 -

/50S

/50S -

5000/51

5000/51 -

/60

/60 -

/61

/61

Technische Daten: JUCAM 5000

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 700 mm

- Einspannlänge

- 700 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 130 kg

- Schleifscheibendurchmesser (max.)

- 500 mm

- Umlaufdurchmesser

- 280 mm

- BxTxH mm (ohne Peripherie)

- 4900 x 3400 x 2350

- Gesamtgewicht

- 14000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 5000

-

/10

/10 -

/10i

/10i -

/11

/11 -

/20

/20 -

/50

/50 -

/51

/51 -

/60

/60 -

/61

/61

Technische Daten: JUCAM 6S

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 1000mm

- 750 mm

- Einspannlänge

- 1200 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 150 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 4100 x 3750 x 2450

- Gesamtgewicht

- 21.000 kg

- 25.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 6S

-

/10

/10 -

/11

/11 -

/12

/12 -

/20

/20 -

/50

/50 -

/50S

/50S -

/51

/51 -

/60

/60 -

/61

/61 -

/62

/62

Technische Daten: JUCAM 6L

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 1.800 mmm

- 1.500 mm

- Einspannlänge

- 2.000 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 200 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 4900 x 3750 x 2450

- Gesamtgewicht

- 24.000 kg

- 28.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 6L

-

/10

/10 -

/11

/11 -

/12

/12 -

/20

/20 -

/50

/50 -

/50S

/50S -

/51

/51 -

/60

/60 -

/61

/61 -

/62

/62

Technische Daten: JUCAM 6XL

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 2.800 mm

- 2.500 mm

- Einspannlänge

- 3.000 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 300 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 6400 x 3750 x 2450

- Gesamtgewicht

- 28.000 kg

- 32.000 kg

Lieferbare Schleifspindelstockvarianten JUCAM 6XL

-

/10

/10 -

/11

/11 -

/12

/12 -

/20

/20 -

/50

/50 -

/50S

/50S -

/51

/51 -

/60

/60 -

/61

/61 -

/62

/62

Ausstattung und Optionen

- STEUERUNG

-

Das Erwin Junker Operator Panel wurde speziell für die Steuerung von Schleifmaschinen entwickelt. Alle Maschinenkomponenten werden über das Bedienpanel gesteuert – unabhängig von der Baureihe und der eingesetzten Steuerung. Der identische Aufbau, die intuitive Menüführung und die Visualisierung der Werkstückgeometrie gestalten die Bedienung äußerst benutzerfreundlich und flexibel. Das Programmieren erfolgt direkt über das Bedienpanel oder über ein externes Programmtool.

- ABRICHTEINHEIT

-

Das Abrichten der Schleifscheibe erfolgt CNC-gesteuert. Eingesetzt werden kann ein angetriebenes Diamant-Abrichtrad oder eine werkstückabhängige Diamantprofilrolle. Das Abrichten geschieht manuell oder über ein automatisches Abrichtprogramm mit Schleifscheibenkompensation.

- LÄNGS- UND RADIALPOSITIONIERUNG

-

Um die genaue Breite und Winkellage der Haupt- und Hublager zu erzeugen, muss die Position beim Einspannen der Kurbelwelle präzise bestimmt werden. Deshalb misst ein Schaltmesskopf die Radialposition der Hublager und die Längsposition der Haupt- und Hublager. Die Messwerte werden von der Steuerung automatisch in den Schleifprozess integriert.

- LEARNING FUNCTION

-

Die Steuerung verfügt über eine automatische Kompensation von Rundheitsabweichungen und Störgrößen wie Temperatureinfluss, Schleifaufmaß-Schwankung oder Materialveränderung. Kleinste Abweichungen zwischen Soll- und Ist-Position der Schleifscheibe werden automatisch korrigiert.

- Antrieb und Führung der Achsen

-

Die X-Achsen mit vorgespannten Rollenumlaufführungen positionieren den Schleif- sowie Regelspindelstock hochgenau. Der Antrieb erfolgt über eine exakte, eigensteife Kugelumlaufspindel mit stufenlosem Servo-Antrieb und Glasmaßstab.

Die B-Achse der Schleifspindelstöcke wird mit einem spielfreien Getriebe angetrieben. Jede Winkelposition ist programmierbar; das Wegmesssystem hat eine Auflösung von sensationellen 0,00001 Grad. Für extreme Laufruhe sorgen die direkt angetriebenen Schleifspindeln – Marke Eigenbau – mit Körperschallsensor und dynamischem Wuchtsystem in ein oder zwei Ebenen.

- C-ACHSE MIT DIRKETANTRIEB

-

Für den direkten Antrieb der C-Achse kommen Torque-Motoren zum Einsatz. Dadurch besticht die C-Achse durch gute Laufruhe, hohe Momentensteifigkeit und außerordentliche Dynamik. Torsionslabile Kurbelwellen werden mit zwei C-Achsen angetrieben.

- MASCHINENBETT

-

Das Maschinenbett aus Mineralguss besticht durch sein Dämpfungsverhalten und seine Verwindungssteifigkeit. Durch die Temperaturstabilität lassen sich Schwankungen in der Umgebungstemperatur mühelos ausgleichen. Somit ist über den ganzen Tag eine hohe Maßhaltigkeit gewährleistet.

- Einspannvorrichtung

-

Durch das patentierte 3-Punkt-Aufnahmesystem lassen sich Werkzeuge und Spannmittel in Rekordzeit auf Schleifspindel, Werkstückspindel und Reitstockpinole montieren und zentrieren. Das Verstellen des Reitstocks und gegebenenfalls des Werkstückspindelstocks erfolgt je nach Wahl über ein Kettenrad, einen Hydraulikzylinder oder eine CNC-Achse mit Zahnstangenantrieb. Luftabhebung erleichtert die Positionsverstellung. Außerdem sind je nach Werkstück die unterschiedlichsten Spannsysteme erhältlich.

- SCHLEIFMITTEL

-

Je nach Anwendung kommt als Schleifmittel CBN oder Diamant zum Einsatz. Die Grundkörper der Schleifscheiben bestehen aus Stahl oder Carbon. In Verbindung mit CBN kann ein Carbon-Grundkörper sinnvoll sein: Er ist leicht, hat schwingungsdämpfende Eigenschaften und bleibt auch bei Hochgeschwindigkeit formstabil.

- BRANDSCHUTZ UND LTA LUFTFILTER

-

Bei einer Verpuffung wird das Maschineninnere automatisch hermetisch abgedichtet, sodass ein Brand vor seiner Entstehung erstickt wird. Auf Wunsch können zusätzlich Löschanlagen (CO²- oder Wasservernebelungsanlagen) und Abluftreinigungsanlagen eingebaut werden. Kompetenter Partner für Brandschutz und Filtrationslösungen ist die LTA Lufttechnik GmbH, die auch zur JUNKER Gruppe gehört und Filteranlagen für die industrielle Luftreinigung erforscht, entwickelt und produziert.

- LADESYSTEME

-

JUNKER bietet für alle Baureihen, je nach Kunden- und Werkstückanforderung, sowohl interne als auch externe Ladesysteme an. Die Ladesysteme sind kombinierbar mit unterschiedlichen Zu- und Abführsystemen wie Transportbändern oder kundenspezifisch angepassten Systemen.

- MESSSYSTEME

-

Auch die Messsysteme werden individuell auf die Werkstücke und Kundenvorgaben angepasst. Bei den Messverfahren werden die aufgenommenen Messwerte ausgewertet und entsprechend der vorbereiteten Messstrategie zur Maßkorrektur verwendet. Ein Schleifscheibenvermessungssystem zur Ermittlung von Durchmesser, Axialposition und Breite der Schleifscheibe komplettiert die Angebotsvielfalt.

- INPROZESS-MESSSYSTEM

-

Ein einschwenkbarer Messtaster misst die Durchmesser der Haupt- und Hublager im Prozess. Die Steuerung protokolliert die Messwerte, berechnet die Korrekturdaten und erzeugt die exakte Form. Nach dem Schleifen kann die Schleifmaschine – je nach Anforderung – die gesamte Geometrie der Kurbelwelle vermessen: von der Lagerbreite über die Hubhöhe bis hin zur Konizität jedes Elements.

- LÜNETTEN

-

Als Option sichern selbstzentrierende Dreipunkt-Lünetten eine stabile Abstützung. Nachlaufende, hydraulische Backen garantieren ein ausgeglichenes Kräfteverhältnis aller drei Anlagepunkte und somit einen wiederholgenauen Schleifprozess.

Werkstücke

- Einzelnocken

- Kolbenring

- Nockenstück

- Nockenwelle

- Nockenwellenbuchse

- Pumpennocken

- Piezokeramische Aktoren